Oferta

Sklep internetowy Sklep allegro akcesoria do poliwęglanu Promocje Dostaw Poliwęglan lity Poliwęglan komorowy Usługi i montaż Polietylen Play - Tec Plexi ( pleksa, pmma) Kurtyny i pasy pcv Polietylen i polipropylen Płyty kompozytowe i hpl hips i abs Pcv faliste i trapezowe Pcw spienione i twarde Płyty Staron Płyta piankowo-kartonowa - Foam-x Płyty warstwowe - Stadur Polistyren ekstrudowany - Styrodur ( XPS ) Płyty poliestrowe - PET Polipropylen komorowy Polityka cookie Porady techniczne Tworzywa konstrukcyjne

Sklep internetowy Sklep allegro akcesoria do poliwęglanu Promocje Dostaw Poliwęglan lity Poliwęglan komorowy Usługi i montaż Polietylen Play - Tec Plexi ( pleksa, pmma) Kurtyny i pasy pcv Polietylen i polipropylen Płyty kompozytowe i hpl hips i abs Pcv faliste i trapezowe Pcw spienione i twarde Płyty Staron Płyta piankowo-kartonowa - Foam-x Płyty warstwowe - Stadur Polistyren ekstrudowany - Styrodur ( XPS ) Płyty poliestrowe - PET Polipropylen komorowy Polityka cookie Porady techniczne Tworzywa konstrukcyjne

Porady techniczne

INSTRUKCJA SKŁADOWANIA - OBRÓBKI - MONTAŻU

płyt z poliwęglanu komorowego

UWAGI OGÓLNE

l) Dachy z płyt kanalikowych należy zawsze projektować z pochyleniem co najmniej 5 stopni (ok. 90 mm/m), by zapewnić spływ wody deszczowej.

2) Płyty peliwęglanowe pozostają stabilne podczas długotrwałej pracy

w zakresie temperatur od -40"C do +l20°C.

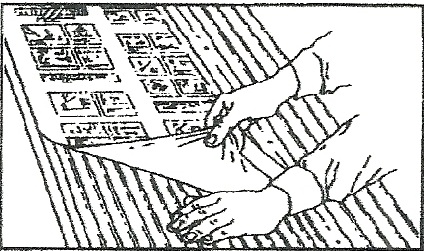

3) Zabronione jest chodzenie bezpośrednio po płytach. W przypadkach

koniecznych (np. podczas montażu) należy stosować deski ("łaty")

oparte na: co najmniej kilku żeberkach płyty.

.jpg)

SKŁADOWANIE

4) Składować płyty na płaskiej powierzchni lub na drewnianych belkach

(kantówkach) mających powierzchnię nośną o szerokości minimum 100 mm, rozmieszczonych w odstępach nie większych niż l m. Nie kłaść na rozgrzanych podłożach!

5) Stos płyt okryć starannie nieprzezroczystym jasnym materiałem w celu zabezpieczenia przed wiatrem, deszczemi słońcem.

Charakterystycznym zjawiskiem, towarzyszącym składowaniu wszelkich płyt z tworzyw sztucznych w stosie, w tym również płyt PC, jest występowanie efektu kumulacji ciepła, jeżeli stos zostanie wystawiony na bezpośrednie działanie promieni słonecznych. W wyniku tego zjawiska temperatura wewnątrz stosu może osiągnąć znaczną wartość, przewyższającą temperaturę mięknienia folii maskującej. W rezultacie, może dochodzić do sklejania się płyt ze sobą, a nawet

- trwałego wnikania folii maskującej w powierzchnię płyt. To ostatnie zjawisko może wystąpić również wtedy, gdy wykonawca, już po zamontowaniu płyt w konstrukcji nośnej, będzie zbyt długo zwlekał z całkowitym usunięciem folii maskujących.

6) Gdy tylko to możliwe, najlepiej jest przechowywać płyty w pomieszczeniu

izolowanym od zewnętrznych warunków atmosferycznych.

.jpg)

OBRÓBKA- CIĘCIE

7) Płyty kanalikowe z poliwęglanu można ciąć piłą tarczową o drobnych zębach lub piłą ręczną prowadzoną pod niewielkim kątem.

8) Podczas cięcia płyta musi być podparta możliwie blisko ostrza i należycie unieruchomiona, by wyeliminować naprężenia i wibracje.

9) Należy usuwać z płyty pył i wióry. stosując np. odkurzacz lub sprężone powietrze.

10) Otwarte końce, powstałe po rozcięciu płyty, należy zabezpieczyć odpowiednią taśmą samoprzylepną, chroniącą przed wnikaniem do kanalików kurzu i insektów.

.jpg)

OBRÓBKA- WIERCENIE

l I) Otwory w płytach kanalikowych z poliwęglanu można wiercić za pomocą typowych wierteł krętych do metalu lub wierteł widiowych.

12) Podczas wiercenia płyta musi ściśle przylegać do podłoża.

13) Nie wolno wiercić otworów bliżej niż 40 mm od brzegu arkusza (formatki).

.jpg)

MONTAŻ

14) Do zamontowania płyt kanalikowych z peliwęglanu można użyć wielu rozmaitych, występujących na rynku systemów mocowania.

Przed montażem należy wszelkie uwagi zawarte w niniejszej instrukcji skonfrontować ze szczegółową instrukcją montażową dotyczącą konkretnie zastosowanego systemu.

15) Mocowanie płyt kanalikowych powinno być ostatnią operacją procesu montażu. Konstrukcja nośna winna być wtedy w pełni przygotowana (wszelkie elementy składowe danego systemu na swoich właściwych miejscach; środki zabezpieczające konstrukcję nośną, tzn. impregnaty do drewna lub powłoki ochronne, o ile zostały zastosowane - całkowicie utwardzone).

16) DOPUSZCZALNE ROZSTAWY PODPÓR ZALEŻĄ OD GRUBOŚCI PŁYTY, WIELKOŚCI OBCIĄŻENIA I SPOSOBU MOCOWANIA. PRZY DOBIERANIU ROZSTAWU PODPÓR NALEŻY KORZYSTAĆ ZE SZCZEGÓŁOWYCH WYKRESÓW I TABEL OPRACOWANYCH PRZEZ PRODUCENTÓW PŁYT.

17) Nie montować płyt uszkodzonych w transporcie lub w czasie obróbki.

18) Poliweglanowc płyty kanalikowe typu .Longlife" posiadają warstwę chroniącą przed UV tylko po jednej stronic. Strona ta pokryta jest folią maskującą z licznymi nadrukami (m.in. uwagami na temat

składowania, obróbki, montażu itp.). Płyty należy montować tą stroną ku górze (na zewnątrz). Folia maskująca po stronie nieodpornej na UV nic posiada nadruków

19) Tuż przed montażem należy oderwać folię maskującą (z obu powierzchni płyty) na odległość około 50 mm od brzegów formatki.

Pełnego usunięcia folii maskujących dokonać niezwłocznie po zakończeniu montażu

20) Płyty należy instalować tak, aby żeberka przebiegały zgodnie z kierunkiem spadku dachu (płaszczyzna żeberekpionowa), co zapewni lepsze odprowadzanie kondensatu

21) Kanaliki muszą być zabezpieczone przed wnikaniem kurzu i insektów oraz przed nadmiarem wilgoci. Właściwe uszczelnienie górnego i dolnego brzegu formatki pokazano na rys.

- Górny brzeg płyty powinien być szczelnie zamknięty; w tym celu stosuje się samoprzylepną, nieprzepuszczalną (pełną) taśmę HDPE lub aluminiową o szerokości dopasowanej do grubości płyty.

- Dolny brzeg płyty zabezpiecza się samoprzylepną taśmą HDPE paroprzepuszczalną (o odpowiedniej szerokości).

Nie przepuszcza ona kurzu i insektów, pozwala natomiast powietrzu wnikać iuchodzić z kanalików, dzięki czemu następuje wyrównanie prężności pary wodnej w powietrzu zgromadzonym w kanalikach i powietrzu zewnętrznym. Proces ten nie pogarsza własności izolacyjnych płyty.

22) Brzegi płyt umiejscowionych na szczególnych połaciach dachu, takich jak okapy, kalenice i wezgłowia, oprócz zabezpieczenia odpowiednimi taśmami, wymagają także zastosowania profilu aluminiowego "F" lub poliwęglancwego "U" i uszczelnienia silikonem

23) Upewnić. się, że uszczelki, środki uszczelniające i inne materiały pomocnicze użyte przy instalacji nie oddziaływują szkodliwie na płyty.

W razie wątpliwości należy kontaktować się z bezpośrednim dostawcą płyt.

24) Należy zapewnić właściwą głębokość osadzenia płyty w profilu mocującym (min. 20 mm). Należy pamiętać, żeby co najmniej jedno żeberko było osadzone i zaciśnięte w profilu systemu nośnego.

25) Z uwagi na rozszerzalność cieplną płyt poJiwęglanowych, która jest zazwyczaj większa niż w przypadku pozostałych materiałów występujących w konstrukcji, płyt nie można osadzać zbyt ściśle. Instalacja bez wystarczającego luzu zaowocuje naprężeniami cieplnymi iwyboczeniami! W praktyce wymagany luz dylatacyjny można ocenić na 3,5 mm na każdy matr długości lub szerokości formatki.

Podobnie, by zapewnić płycie swobodę ruchów dylatacyjnych związanych ze zmianami temperatury podczas eksploatacji, w przypadku arkusza o długości 2000 mm wiercone otwory powinny mieć średnicę co najmniej o 6 mm większą od średnicy trzpienia śruby mocującej, a otwory na podkładki

grzybkowe - średnicę minimum 18 mm. Każde kolejne 1000 mm długości arkusza wymaga zwiększenia średnicy otworu o dalsze 2,5 mm.

26) Nie wojno mocować i zaciskać płyt zbyt silnie, gdyż odbierze im to swobodę dylatacji, wywierając niekorzystny wpływ na konstrukcję.

27) Na płatwiach okapowych oraz w miejscach występowania dużych obciążeń wiatrowych konieczne są dodatkowe mocowania. Do tego celu służą podkładki grzybkowe z poliamidu

Również w tym przypadku nie wolno dokręcać śrub zbyt mocno.

28) Maksymalne wystawanie końca płyty poza płatew okapową powinno wynosić 50-60 mm. Zapewni to prawidłowy spływ wody deszczowej do rynny.

.gif)

.gif)

.gif)

KONSERWACJA

29) Zalecane jest okresowe czyszczenie płyt podczas eksploatacji.

30) Do mycia używać letniej wody z dodatkiem łagodnych środków czyszczących stosowanych w gospodarstwie domowym i gąbki.

31) Nie szorować płyt szczotkami lub ostrymi przedmiotami. Unikać środków ściernych i silnie alkalicznych.

32) Unikać kontaktu zabezpieczonej przed UV powierzchni płyt z rozpuszczalnikiem butylowym lub alkoholem izopropylowym.

33) Pamiętać, że środki czyszczące i rozpuszczalniki nadające się do czyszczenia peliwęglanu mogą nie być bezpieczne dla powierzchni pokrytej warstwą absorbera uv.

W wątpliwych przypadkach przeprowadzić uprzedni test środka czyszczącego na próbce płyty lub zasięgnąć porady u swego dostawcy.

41-503 Chorzow, ul. Azotowa 1 tel./fax 32 733-44-27

tel. kom. 505-874-264, 505-874-225

e-mail: biuro@profitplast.com.pl.